在智能制造浪潮席卷全球的今天,数据已成为现代工厂的核心生产要素。位于创新活力之都杭州的匠兴科技,深刻认识到实时、精准、全面的生产数据是提升效率、保障质量、优化决策的关键。为此,开发一套量身定制、高效可靠的工厂生产数据采集系统,成为其迈向工业4.0、实现数字化转型的战略性一步。本文将深入探讨该系统的软件开发核心要素与价值。

一、 系统核心目标与需求分析

匠兴科技的生产数据采集系统软件开发,首要目标是打破信息孤岛,实现从设备层到管理层的纵向数据贯通。具体需求包括:

- 全链路采集:覆盖数控机床、注塑机、装配线、检测仪器等多种设备,兼容PLC、CNC、机器人、传感器及传统仪表的多样通信协议(如OPC UA、Modbus、MTConnect等)。

- 实时性与高可靠:毫秒级数据采集频率,确保生产状态(如运行、停机、故障)、工艺参数(如温度、压力、转速)、产量、能耗等数据的实时捕捉与上传,系统需具备7x24小时稳定运行能力。

- 边缘智能处理:在数据源头进行初步清洗、过滤、压缩与格式化,减轻网络与中心服务器负载,并实现即时报警(如设备异常、质量偏差)。

- 安全与可扩展:保障工业网络安全,防止数据泄露与非法访问;采用模块化架构,便于未来随生产线扩展而灵活增加采集点。

二、 软件系统架构与关键技术

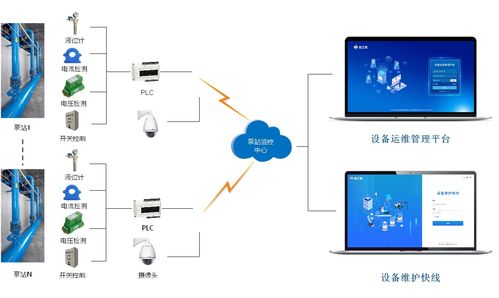

该系统的软件开发采用典型的“边缘+平台”分层架构:

- 边缘采集层:开发轻量级、可部署于工业网关或工控机的数据采集代理(Agent)。软件需具备强大的驱动库和协议解析能力,能够适配匠兴工厂内多样化的老旧与新型设备,实现“即插即用”式配置。

- 数据传输层:利用消息队列(如MQTT、Kafka)或实时数据库流处理技术,构建可靠、高效的数据通道,确保海量时序数据稳定传输至云端或本地数据中心。

- 数据平台层:开发核心数据处理与存储服务。采用时序数据库(如InfluxDB、TDengine)高效存储海量生产过程数据;利用关系型数据库管理设备档案、生产订单等结构化信息。开发数据清洗、聚合、计算引擎。

- 应用与可视化层:基于Web技术开发可视化Dashboard,为车间主任、生产经理、设备工程师等不同角色提供实时监控、设备OEE(全局设备效率)分析、生产进度跟踪、质量SPC统计、能耗看板等定制化视图。支持移动端访问。

- 集成与接口:开发标准API(如RESTful API),实现与匠兴科技现有的MES(制造执行系统)、ERP(企业资源计划)及QMS(质量管理系统)无缝集成,形成数据闭环。

关键技术涉及工业协议解析、边缘计算框架、微服务架构、实时流处理以及数据可视化库(如ECharts、D3.js)的应用。

三、 软件开发带来的核心价值

为匠兴科技定制开发此系统,将带来立竿见影且深远的价值:

- 生产透明化:管理者可远程实时掌控全厂生产态势,从“黑箱”操作变为“透明”管理,快速响应异常。

- 决策数据化:基于历史与实时数据,进行深度分析(如设备故障预测、工艺参数优化),驱动从经验决策到数据决策的转变。

- 效率提升:通过精准计算OEE,暴露隐藏的产能损失(设备故障、调试、空转等),针对性改善,直接提升设备利用率和产能。

- 质量追溯:实现产品生产全流程参数绑定,一旦出现质量问题,可快速定位问题工序、批次乃至设备参数,提升追溯能力与质量控制水平。

- 成本优化:精细化的能耗与物料消耗监控,为节能降耗、降低生产成本提供明确的数据依据。

四、 实施挑战与应对

在开发实施过程中,需重点关注:设备接口不统一、网络环境复杂、现有生产流程适配、人员使用习惯培养等挑战。成功的路径在于:深入现场的详细调研、采用灵活可配置的采集方案、分阶段迭代式开发部署、以及提供充分的培训与技术支持。

杭州匠兴科技工厂生产数据采集系统的软件开发,绝非简单的IT项目,而是一项深度融合OT(运营技术)与IT(信息技术)的制造升级工程。通过构建这一数字化的“感官神经”系统,匠兴科技能够将生产现场转化为源源不断的数据金矿,为精益生产、智能分析与未来更高级别的AI应用奠定坚实基础,从而在激烈的市场竞争中锻造出以数据驱动的核心制造优势。